|

2. Versuchsreihe.

(Januar - April 1894)

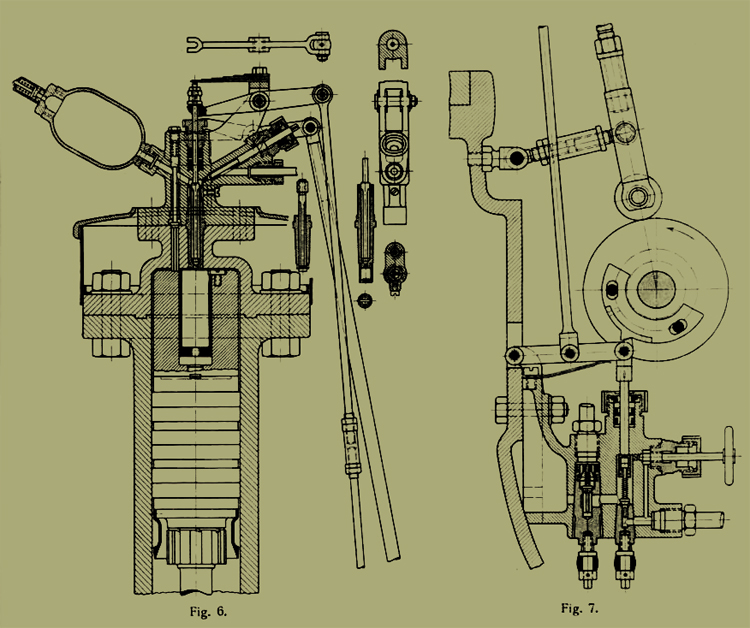

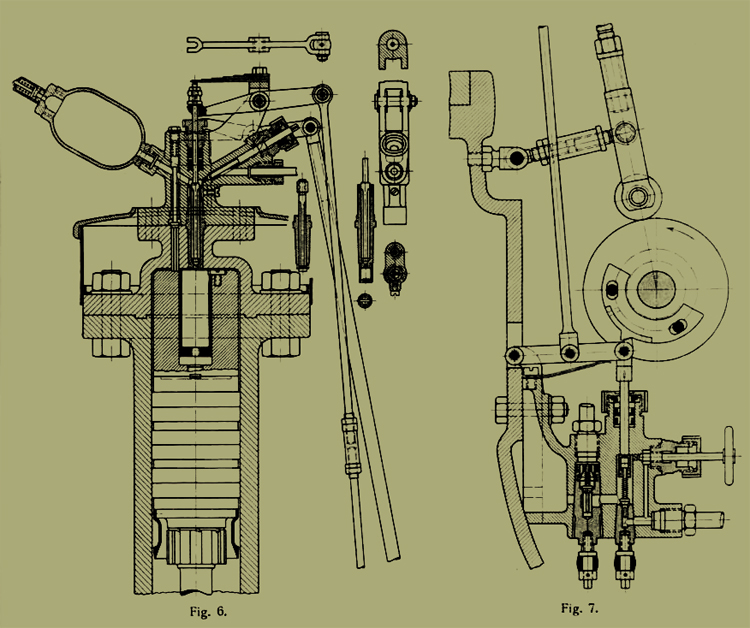

Die umgebaute Maschine ist in Fig. 5, im Schnitt parallel, und in Fig. 6 senkrecht zur Schwungradwelle dargestellt. Der ganze frühere Unterbau der Maschine bis zum oberen Zylinderflansch ist beibehalten, ebenso der Durchmesser von 150 mm und der Hub von 400 mm. Der neue Deckel ist noch aus Gußstahl, dient aber nicht mehr als Lauffläche für die Kolbenringe. Anlaß- und Auslaßventile sind getrennt. Statt des früheren Doppelsitzventils sind jetzt einfache Tellerventile mit sehr schmalen Sitzen angewendet. In der Spindel des Auspuffventils befindet sich ein kleineres Ventil, durch dessen Vorauseröffnung Entlastung des Auspuffventils stattfindet. Als Sitze für die Ventile dienen in die Laternen eingesetzte Stahlringe. Das Nadelventil sitzt in einer ausnehmbaren Büchse im Deckel unmittelbar an der Einmündung des Petroleumstrahls in den Verbrennungsraum. Das Anlaßventil kann auch als Sicherheitsventil dienen, wobei die Spannung der Feder durch das oben befindliche Handrad geregelt wird.

Die Steuerung der Ventile erfolgt durch lange Gestänge genau wie früher [16] durch die am Gestellfuß angebrachte Steuerwelle, woselbst sich auch die Petroleumpumpe befindet, und zwar an der Stelle, wo früher die Nadel war (Fig. 7).

Vollständig umgebaut ist der Kolben, auf dessen Konstruktion später zurückgekommen wird. Die Kolbenschmierung erfolgt durch einen Ölschleppring, welcher im unteren Totpunkt in ein ringförmiges Ölgefäß taucht. Die Verbrennungskammer ist ein becherförmiger, zentraler Raum in dem hohen gußeisernen Kolbenaufsatz; die Größe dieses Verbrennungsraumes kann durch verschiedene becherförmige Einsätze verändert werden.

Fig. 6 zeigt insbesondere die neue Düsenkonstruktion im Deckel und in Nebenfiguren verschiedene Versuchsvarianten, welche jeweils einzeln ausprobiert werden, und die weiter unten erläutert sind.

Diese Maschine hat noch keinen Regulator. [17]

Die Versuche mit dieser umgebauten Maschine begannen am 18. Januar 1894, und wurden, wie die früheren, von mir allein durchgeführt; nur ein Bedienungsmann war mir beigegeben, jedoch nicht, wie früher, ein Arbeiter, sondern ein Eismaschinenmonteur namens Linder, der von jetzt ab bis zum endgültigen Erfolg abwechselnd mit einem anderen Monteur namens Schmucker bei den Versuchen blieb. Diese beiden Männer wurden später die ersten Meister für den Dieselmotorbau bei der Maschinenfabrik Augsburg und haben bei der Einführung der Fabrikation der Fabrik sehr große Dienste geleistet, da sie infolge ihrer jahrelangen Erfahrungen mit allen Eigentümlichkeiten und Schwierigkeiten des Prozesses und den Betriebs- und Fabrikationserfordernissen vertraut geworden waren. [18]

Es wurden zunächst alle wichtigen Teile der Maschine unter hohem Wasserdruck erprobt (der Zylinder auf 200 Atm., der Deckel auf 110 Atm., der Vergaser auf 160 Atm. usw.), ein Verfahren, welches später ein wesentlicher Bestandteil der laufenden Fabrikation geblieben ist.

Hierauf wurde die Maschine von Transmission einlaufen gelassen, wie es ebenfalls heute noch geschieht. Die Ventilfedern wurden durch Wägen auf ihre Spannung geprüft, die Steuerungen und ihre Einstellung genau notiert. Da jede Änderung an der Steuerung, namentlich der Brennstoffnadel, charakteristische Veränderungen in der Diagrammform ergab, so waren die fortwährenden Aufschreibungen der Steuerungseinstellungen für die Kritik der Versuchsergebnisse von besonderer Bedeutung, weshalb diesem Teile der Beobachtungen immer die größte Sorgfalt gewidmet wurde.

Die Versuche bezogen sich zuerst auf die Untersuchung des Kolbens, wobei die Maschine von Transmission betrieben wurde, unter Entnahme von Kompressionsdiagrammen zur Ermittlung der Kolbenverluste. [19]

Da der Kolben der ersten Versuchsreihe mit bloß eingesprengten Ringen noch sehr undicht war, so wurde jetzt eine Kolbenkonstruktion mit Spannringen (Fig. 5) versucht, die Spannung der Ringe war aber so stark, daß sie wie eine Bremse wirkten. Das war der Hauptgrund, der aber erst viel später erkannt wurde, warum auch dieser Motor noch keine Nutzarbeit leistete. Es wurden im Betrieb von Transmission auch Versuche über die Kolbenreibung und die Erwärmung der Zylinderwand durch dieselbe angestellt; beide waren viel zu groß, „der Kolben klemmt“. Es folgen Studien über das zu gebende Spiel zwischen Kolben und Zylinder, über die Weite der Spalte in den Ringen, um deren Stauung bei Erwärmung zu vermeiden.

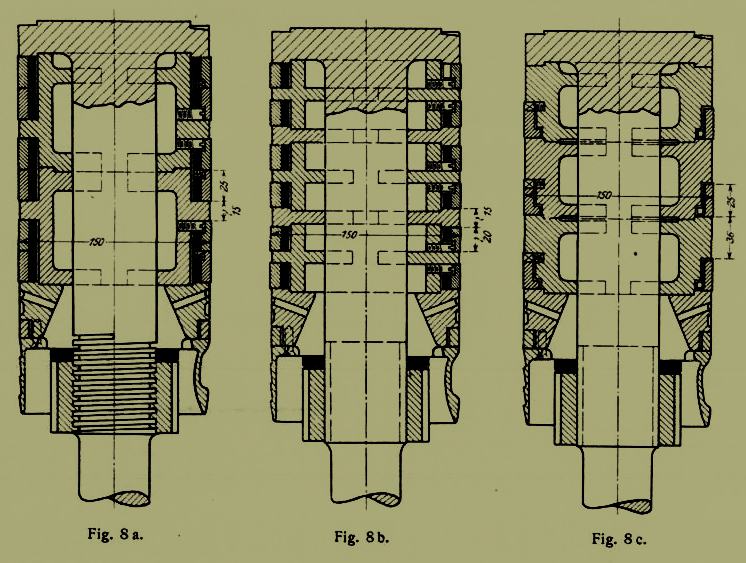

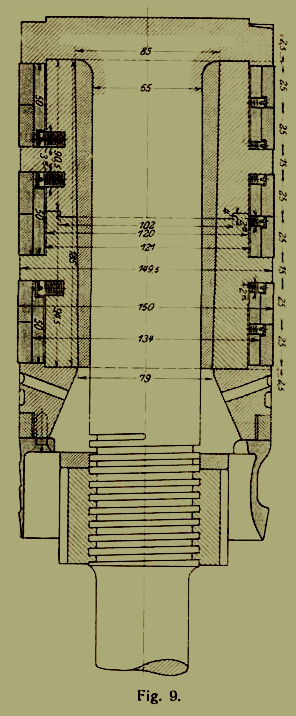

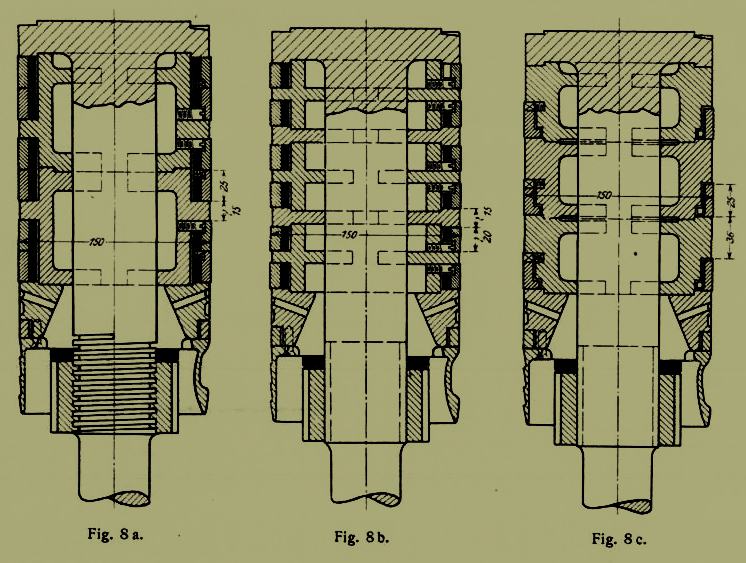

Hierauf Versuche mit nur zwei statt drei Ringpaaren mit Spannfedern, dann mit drei Ringpaaren ohne Spannfedern, wobei letztere durch massive Einsätze ersetzt sind (Fig. 5, Nebenfigur). Jetzt wird die Kompression höher, über 34 statt 31 Atm., Beweis, daß die Hohlräume hinter den Spannfedern schädlich sind, und daß die Spannfedern selbst nichts nützen. Es werden so die verschiedensten Kolbenkonstruktionen (Fig. 8 a–c) durchprobiert, wobei sich zeigt, daß die vielteiligen Distanzringe nie vollkommen dicht sind. Es wurden dann auch in dem hohen Kolbenaufsatz (Fig. 5) noch kleine Kolbenringe eingesprengt, um auch die verlorenen Lufträume um diesen Aufsatz herum zu beseitigen; der überraschende Erfolg war Erhöhung der Kompression auf 44 Atm., ein weiterer Schritt vorwärts in der Beseitigung verlorener und unwirksamer Lufträume.

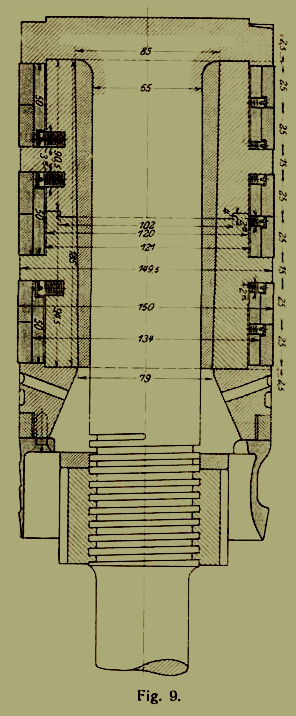

Nach diesen Erfahrungen erfolgt ein gänzlicher Umbau des Kolbens nach Fig. 9, bei welchem der hohe Kolbenaufsatz fortfällt und die Undichtheiten dadurch beseitigt sind, daß die Distanzringe auf dem konischen Kolbenkörper aufgeschliffen sind.

Die Dichtungen der Hochdruckleitungen für Luft und Petroleum machen auch jetzt noch sehr große Schwierigkeiten, es wurden alle Dichtungsmaterialien untersucht, deren ich habhaft werden konnte bei den Temperatur- und Druckverhältnissen der Maschine, mit Luft, Benzin, Petroleum und Öl. Es wurde dann für die Stopfbüchsen der Nadel und der Petroleumpumpe sog. Dermatine beibehalten.

Als Dichtungen für Luft und Petroleumleitungen wurden endgültig nur eingeschliffene Metallkonusse zugelassen (siehe Fig. 6 und 7), die auch heute noch bei allen Dieselmotoren allein angewendet werden. An dieser Maschine wurde, wie übrigens auch schon an der ersten, der Zylinder abgenommen und durch feste Säulen ersetzt, um Zerstäubungsversuche [20] an freier Luft bei normalem Gang der Steuerung (von Transmission) durchzuführen.

Zunächst Einspritzung direkt durch die Brennstoffpumpe, Fig. 7, wobei in der Düse lediglich ein automatisches Rückschlagventil sich befindet, über dessen Fläche eine kegelförmige Ausbreitung und Zerstäubung des Brennstoffs stattfinden soll (siehe Fig. 6 kleine Nebenfigur). Die Wirkung ist ganz unzuverlässig. Beobachtung des Zerstäubungsgrades bei verschiedenen Drucken: bei hohem Druck gut, bei niedrigem Druck geschlossener Strahl ohne jede Zerstäubung.

Weitere Versuche der Einspritzung direkt mit der Pumpe Fig. 7 unter gleichzeitiger Öffnung eines gesteuerten Düsenventils nach Fig. 6, Hauptfigur, wobei Pumpenkolben und Düsennadel durch Gestänge verbunden sind und gleichzeitig durch den gleichen Steuernocken gesteuert werden (siehe Fig. 7); Variation der Einspritzzeit durch Einsetzen verschiedener Steuernocken.

Hier tritt (30. Januar 1894) zum ersten Male die gesteuerte Düsennadel in ihrer heutigen Form auf. Journal: „Einspritzung sehr präzise.“

Die Regelung der Brennstoffmenge geschah durch Variation des Kolbenhubes unter Einsetzen verschiedener Steuernocken in die Steuerscheibe, wobei die von der Pumpe zuviel eingesaugte Petroleummenge durch das vom Kolben offen gehaltene Suugventil in die Saugleitung zurückfloß. Tagebuchnotiz: „Die Konstruktion einer Pumpe für so geringe Fördermengen in solch kurzen Zeiten bei sehr hohen Drucken bietet fast unüberwindliche Schwierigkeiten, es scheint unmöglich, für diese geringen Quantitäten eine richtig saugende und drückende Pumpe herzustellen.“ [21]

Infolgedessen wurde zunächst die Pumpe beseitigt und versucht, die Einspritzung direkt aus der Petroleumleitung, die unter konstantem Druck gehalten wurde, durch Steuerung der Nadel zu bewirken. Messung der eingespritzten Menge bei normalem Betrieb der Steuerung und verschiedenen Steuerungsarten der Nadel, Tagebuch: ,,Das direkte Einspritzen hat den Fehler – der es eigentlich undurchführbar macht – daß die eingespritzte Menge von der Zeitdauer der Düsenöffnung abhängt, so daß dieselbe Einstellung der Steuerung bei langsamem Gang mehr einspritzt als bei schnellem.“

Es folgen Versuche mit kalibrierten Durchflußöffnungen an der Düsenmündung, also mit der ersten Düsenplatte, im Journal „Hut“ genannt, die bis heute einer der wichtigsten Bestandteile jeder Einspritzdüse geblieben ist. Vor der Düsenmündung Einsatz von Prallplättchen zur besseren Zerstäubung (Fig. 6, Nebenfigur).

Nach diesen Vorversuchen an offener Luft folgen Versuche im Betriebe mit direkter Einspritzung aus der Petroleumdruckleitung (ohne Petroleumpumpe). Journal: „Zündung geht vorzüglich, Auspuff kommt noch brennend aus dem Zylinder, das Düsenventil ist sehr unzuverlässig, Einspritzung unkontrollierbar, das System muß verlassen werden.“

Mit diesem Satze tritt eine entscheidende Wendung ein; es taucht die Idee der Einblasung des Brennstoffes durch Luft auf, die übrigens schon im November 1893 zum Patent angemeldet worden war (Nr. 82168).

Im Februar 1894 wurden die ersten Einrichtungen hierfür gemacht. Die Düse ist dabei mit einem Tropfventil versehen (Fig. 6, rechts), so daß der Petroleumdruck der Leitung nur bis zum Tropfventil reicht, während das Innere der Düse nur unter dem Druck der Einblaseluft steht. Hier werden zum erstenmal der Düse kleine Mengen Petroleum hubweise zugemessen. Eingehende Versuche über die Lochweite dieses Tropfventils und dessen Regulierfähigkeit. Die Einblaseluft wird der Düse von links her (nach Entfernung des ovalen Windkessels) zugeführt.

Im oberen Teil der Düse ist dabei als Zerstäuber eine Messingspule eingesetzt, deren Ränder und Wandungen mit einer großen Zahl feiner Löcher durchbohrt sind, um den Brennstoff auf mechanischem Wege möglichst zu zerstäuben (s. Fig. 6). Erstes Auftreten des sog. mechanischen Zerstäubers in der Düse.

Journal: „Die Zerstäubung an offener Luft ist vorzüglich, der aus der Düse austretende Strom ist wie eine Dampfwolke.“ Feststellung, daß die Höhe [22] des Luftdruckes den Grad der Zerstäubung bedingt. „Der Luftkonsum scheint gering, die Düsennadel ist vollkommen luftdicht.“

Die Erprobung dieser Einblasung in der Maschine (Diagr. Nr. 5) ergibt stets starke Explosion im Totpunkt und Abblasen des Sicherheitsventils bei 48 Atm. Fig. 6 zeigt, daß die Einblasung durch die Düsenmündung direkt in den Zylinder erfolgt, also so wie heute in allen Dieselmotoren. Höchst ungeregelte Verbrennung, keine Breitenentwicklung der Diagramme.

Durch andere Einstellung der Nadelsteuerung wird die Verbrennung ruhiger (Diagr. 6) und am 17. Februar 1894 wird endlich der erste Leerlauf des Motors erzielt, aber nur eine Minute lang bei ca. 88 Touren (Diagr. 7–9).

Da bei den Versuchen der Motor stets von Transmission angetrieben wurde, so bemerkte ich selbst diesen Leerlauf nicht; aber Monteur Linder, der auf der hölzernen Galerie das Petroleumtropfventil bediente, bemerkte plötzlich, daß der Riemen ruckweise vom Motor angezogen wurde, statt den Motor anzutreiben, und daran erkannte er die erste selbständige Kraftäußerung der Maschine. In diesem Moment zog er schweigend die Mütze, und erst dadurch wurde ich auf die Wichtigkeit des Augenblicks aufmerksam. In stummer Freude drückte ich ihm die Hand. Wir waren dabei ganz allein.

Damals glaubte ich am Ziele zu sein und ahnte nicht, daß mich noch Jahrelange schwere Arbeit davon trennte.

Weitere Versuche mit zahlreichen Abänderungen der Steuerung und des Zerstäubers zeigen, daß die explosionsartigen Verbrennungen, welche nach der ersten Zündung weitere Brennstoffnachströmung verhindern bzw. den Brennstoff zurücktreiben, nicht zu beseitigen sind. Journal: „Wir haben die Regulierung durchaus nicht in der Hand, die Explosion dringt in das Düseninnere.“ Schlußfolgerung: Brennstoffeinfuhr unter geringerem Überdruck, aber mit längerer Admissionsperiode.

Es wird versucht, die Rückwirkung der Explosion durch ein Rückschlagventil in der Petroleumleitung zu verhindern, das Tropfventil für den Brennstoff wird umgebaut, um feiner regulieren zu können. Alles nützt nichts. Zum Vergleich wird wieder direkte Einspritzung ohne Lufteinblasung versucht. Auch hier sind die Explosionen so heftig, daß Diagramme nicht genommen werden können. Mit der Joumaleintragung: „Es scheint sonach direktes Einspritzen unmöglich“ werden diese gefährlichen Versuche definitiv ad acta gelegt.

Selbst wenn die Verbrennung damit richtig erreicht worden wäre, hätte man diese Methode doch verlassen müssen, da es unzulässig ist, die ganze Druckleitung [23] für flüssigen Brennstoff in ständiger Verbindung mit der Maschine zu lassen. Es mußte ein System gefunden werden, bei welchem stets nur die pro Hub erforderliche Brennstoffmenge in die Düse gelangen konnte.

Rückkehr zur Einblasung, Versuch, die Verbrennung durch die bereits erwähnten Düsenmundstücke mit engen Öffnungen zu beruhigen; zunächst Körtingdüse von 1/2 mm Lochweite ist zu eng, die Diagramme werden in der Tat ruhiger, aber entwickeln sich nicht. (Diagr. 10.)

Es werden daher die Bedingungen des ersten Leerlaufes genau wiederhergestellt, d. h. mit ganz offenem Düsenloch gearbeitet und dieses Mal 36 Minuten lang regelrechter Leerlauf erzielt (Diagr. 11), und zwar unter Regulierung der Brennstoffmenge am Tropfventil, welches deutlich „das damit verbundene Vergrößern und Verkleinern des Diagramms“ zeigt; das waren die ersten Regulierdiagramme.

Die sämtlichen Diagramme dieser Zeit zeigen ungemein unruhige Verbrennung, meist Spätzündungen, gefolgt von Explosionen (Diagr. 7 und 9). Oft viele Explosionen hintereinander in einem einzigen Diagramm.

Ausnahmsweise treten auch einmal ruhigere Diagramme auf. (Diagr. 8.) Letzteres würde bei 300 Touren schon 13,2 PSi entsprechen, also „schon nahe an der zu erreichenden Leistung“ sein. Würde die Verbrennung eher beginnen, bei 30 Atm., so hätten wir schon nahezu Volleistung.

Es folgt nun eine Untersuchung aller erzielten Diagramme und ein genauer Vergleich mit der jeweiligen Einstellung der Steuerung; alle Einblasungen waren mit Nacheilung erfolgt, aus welchem Umstande die Nachexplosionen erklärbar sind. Journal: „Keine Nacheilung und weniger Überdruck.“

Die Verminderung der Nacheilung gibt dem Diagramm eine grundsätzlich andere Gestalt, nämlich Vorexplosion, wobei aber der Motor langsam läuft wegen der Gegenarbeit der Explosion. Auch hier und da ruhige Diagramme (Nr. 11), bei welchen die Tourenzahl sofort wieder steigt.

Nach tagelangen, derartigen tastenden Versuchen mit den verschiedensten Einstellungen der Steuerung wird nichts Neues mehr erzielt, als immer wieder mehr oder weniger regelmäßiger Leerlauf. Sobald mehr Brennstoff verwendet wird, wird der Auspuff rußig und die Maschine läuft langsamer statt schneller.

Journaleintragung: „Die Diagramme 125–127 (Nr. 8–11) sind bis jetzt die besten, an diese sind die weiteren Versuche anzuknüpfen.“

Die Berechnung der Diagramme ergibt für den Leerlauf einen mittleren indizierten Druck von 4,39 kg/qcm., was auf sehr große Reibungsverluste schließen läßt. [24]

Daß zur Erreichung der bisherigen Ergebnisse bei der Einblasung der Lindesche Kompressor, also eine besondere Luftpumpe, nötig war, war mir ein großer Gram, denn ich erachtete dies als eine solche Komplikation der Maschine, daß deren praktische Einführung daran scheitern könnte. Deshalb probierte ich jetzt die Selbsteinblasung, bei welcher die verdichtete Luft des Verbrennungszylinders während der Kompression durch ein kleines Rückschlagventil im Zylinderdeckel in einen neben der Düse angebrachten Windkessel übertrat und von da als Einblaseluft in die Düse zurückgelangte (Fig. 6); letztere wurde dabei, wie früher beschrieben, durch ein regulierbares Tropfventil hubweise mit kleinen Petroleummengen gespeist. Diese Selbsteinblasevorrichtung wurde später auch als Füllvorrichtung für die Anlaßflasche verwendet, sie war ebenfalls im D. R. P. Nr. 82168 vom November 1893 mit angemeldet worden. (7)

Es folgt das Studium des Einflusses dieser Einrichtung auf die Diagrammform, die Kompression wird 2–3 Atm. tiefer als früher, und es entsteht ein merkbares Verlustdiagramm. Der Verbrennungsbetrieb mit Selbsteinblasung gibt einen Druckverlust der Verbrennungsperiode von 10–12 Atm., ehe die Rückströmung in den Zylinder und damit die Verbrennung beginnt (Diagr. 12). Letztere findet bei einem Druck von etwa 15 Atm. statt und es wird ebenso guter Leerlauf erzielt, wie früher mit der Luftpumpe, mit ebenso schönem bläulichen Auspuff. Sobald aber mehr Brennstoff gegeben wird, sinkt die Linie des Verbrennungsdruckes, der Auspuff wird rußig, die Maschine läuft langsamer, es entstehen heftige Explosionen im Einblasewindkessel, die zum Abstellen zwingen. Die Untersuchung zeigt, daß dabei der Brennstoff durch Berührung mit der heißen Luft schon im Düsenraum und im Windkessel vor der Einblasung explodiert. Journaleintragung: „Die Selbsteinblasung wenigstens in dieser Form ist daher unstatthaft, die heiße Luft muß erst in einer Schlange gekühlt werden, ehe sie in der Düse mit dem Brennstoff in Berührung kommt.“ Erste Erwähnung der Notwendigkeit gekühlter Einblaseluft.

Wiederholung der vergleichenden Versuche zwischen Selbsteinblasung und Einblasung mit Kompressor. Bei letzterer werden die Vorexplosionen im Zylinder „kolossal“, wie es im Journal heißt, so sehr, daß die Flamme ins Innere der Düse dringt und dort den Zerstäuber schmilzt. Es gelingt mit keiner Methode, eine Ausbreitung der Diagrammspitze zu erzielen und über Leerlauf hinauszukommen.

Nach nochmaligem Vergleich aller bisherigen Methoden werden folgende Sätze im Journal eingetragen: „Einspritzen mit Pumpe unmöglich, fast unüberwindliche Schwierigkeiten.“ „Direktes Einspritzen erzeugt heftige Explosion, dadurch Verhinderung weiterer Brennstoffeinfuhr, außerdem sehr gefährlich.“ [25]

„Das Einblasen sowohl mit selbsterzeugter, als von Luftpumpe erzeugter Druckluft ist eine brauchbare Methode; es müssen aber noch Mittel gefunden werden, die Brennstoffmenge in den einblasenden Luftstrom gleichmäßig zu verteilen; die probierten Einrichtungen geben stets zuviel am Anfang und zu wenig nach der ersten Explosion.“ „Die komprimierte heiße Einblaseluft muß erst in einer Schlange gekühlt werden, ehe sie in der Düse mit dem Brennstoff in Berührung kommt.“

Ferner: „Sämtliche Methoden, den Brennstoff in flüssiger Form einzuführen, haben den gemeinsamen Nachteil, zuviel Zeit zur Vergasung des Brennstoffes zu erfordern, so daß die hohe Spitze des Diagramms verloren geht und die Zündung erst nach erfolgter Vergasung viel zu spät und bei viel zu geringen Drucken erfolgt; das Resultat ist eine viel zu tief verlaufende Verbrennung und ungenügende Entwicklung des Diagramms; sämtliche Methoden ergeben bei mehr Brennstoff rußige Verbrennung“ und als Schlußfolgerung: „ Sämtliche Nachteile werden wahrscheinlich vermieden, wenn man den Brennstoff dampfförmig einführt.“

Unter der Herrschaft dieses verhängnisvollen Schlußsatzes stand dann die später folgende dritte Versuchsreihe, welche während voller 10 Monate keinen Fortschritt mehr ergab, weil sie von falschen Voraussetzungen ausging, und weil die richtige Grundidee des Verfahrens, die allmähliche direkte Einführung des fein verteilten Brennstoffes in die verdichtete Luft, aufgegeben wurde.

In Wahrheit war nur die unrichtige Form, Lage und Größe des Verbrennungsraumes an den geschilderten Erscheinungen schuld; die Erkenntnis dieses Umstandes drang aber damals noch nicht machtvoll genug durch die Fülle aller anderen störenden Einflüsse hindurch, trotzdem, wie mehrfach ausgeführt, auch dieser Punkt fortwährend eingehend untersucht und der Kritik unterworfen wurde, wie beispielsweise auch folgende Journaleintragungen beweisen: „Der Kolben hat viele verlorene Räume, in denen Luft zurückbleibt.“ „Es müssen im Kolben alle Arten von verlorenen Räumen, hinter welchen komprimierte Luft untätig verbleiben kann, vermieden werden,“ usw.

Am 9. März 1894 Vorführung der Selbsteinblasung und der Einblasung mit Kompressor vor Herrn Gillhausen von der Firma Krupp.

Hierauf Unterbrechung der Versuche „ zur Herstellung eines brauchbaren Vergasers mit Einführung dampfförmigen Brennstoffes“.

Diese zweite Versuchsperiode hatte 52 Tage gedauert und folgende Resultate ergeben:

Weitere Fortschritte in der Beseitigung verlorener und unwirksamer Lufträume. [26]

Weitere Beweise für die Durchführbarkeit des Verfahrens.

Erzielung von hoch über der Isotherme verlaufenden Verbrennungskurven und Erweiterung der Diagrammfläche bis zu Leerlauf der Maschine.

Erste Regulierdiagramme.

Typische Form der gesteuerten Brennstoffnadel direkt am Verbrennungsraum.

Erste Versuche mit kalibrierten Düsenmundstücken (Düsenplatten) und mit diesen Erzielung der ersten Breitenentwicklung des Diagrammes.

Erster Einbau des mechanischen Zerstäubers in der Düse.

Zumessung kleiner abgemessener Brennstoffmengen in das Innere des Düsengehäuses.

Zahlreiche Kolbenstudien, Studien über Spiel des Kolbens, Spannung der Federn, Zahl der Ringe, Größe der Ringspalte.

Das direkte Einspritzen des Brennstoffs sowohl mit Pumpe als aus der Druckleitung wird probiert und endgültig aufgegeben.

Erprobung und Aufgabe der Brennstoffregulierung durch variablen Kolbenhub der Brennstoffpumpe.

Das Einblasen des Brennstoffs mit hochgespannter Luft wird als brauchbare Methode erkannt.

Erprobung der Einblasung mit Kompressor.

Erprobung der Selbsteinblasung, beide Methoden führen zu gutem Leerlauf.

Erkennung der Notwendigkeit der Kühlung der Einblaseluft.

Studien über den Einfluß der Vor- und Nacheilung der Einblasung auf die Verbrennungskurve.

Weitere Studien über Dichtungen.

Typische Feststellung der Metallkonusdichtungen für alle Hochdruckleitungen.

Die Durchführbarkeit des Verfahrens wurde dieses Mal bis zum Leerlauf des Motors erwiesen, aber auch diese Maschine war noch nicht betriebsfähig, da sie den Leerlauf immer nur auf kurze Zeit aushielt und zu einer Nutzleistung überhaupt nicht gelangte, obgleich einzelne Diagramme bereits richtige Entwicklung und großen Arbeitsüberschuß aufwiesen; es konnten aber die Bedingungen zu ihrer regelmäßigen Wiederholung noch nicht erforscht werden.

|